martes, 7 de octubre de 2008

CUESTIONARIO

1. el tamaño de las portadas se calcula segun de acuerdo con

a. el 15 % del tamaño de la longitud del modelo

b. el 10 % de la longitud del modelo

c. una pulgada por cada pulgada de diametro

d. una pulgada por la primera pulgada y un cuarto adicional por cada pullgada de mas

2. las linas de junta son

a. horizontal ,longitudinal

b. longitudinal, irregular

c. irergular , principal

d. irregular, plana

3. los tipos de placas modelos son

a regular, irregular, convinada

b. irreversibles, horizontales

c. sencilla, doble, reversible,integral

d. comun , simple , doble , iregular

4. las portadas sirven para

a. apoyar el modelo

b. apoyar el molde

c. respiradero

d. sostener el macho

5. hasta cuantas piezas puede sacar una placa modelo en araldi sin deformarse

a. 500.000

b. 10.000

c. 20.000

d. 100

6. a las caras de un bloque de madera generalmente se les denomina

a. testa, grosor, ancho

b. ancho, largo

c. cara,canto , testa

d. ancho,largo, grosor

7. los polimeros se dividen en

a. termoplasticos, termoestables, elastomeros

b. recuperables , no recuperables

c. toxicos, no toxicos

d, epoxicos

8. los angulos de salida fabricados se dividen en

a. en mas, en menos

b. ovalados , rectos

c. compartidos

d. compartidos, en mas , en menos

9. los angulos de salida son

a. regulares ,irregulares

b. horizontales,verticales

c. reversibles , ireversibles

d. naturales , fabricados.

10. las clases de modelos con

a. fibra de vidrio, shell moldin

b. resinas , fibra de vidrio

c. loast form, resinas autofreguantes, shell moldin, molde de arena

d. fibra de vidro, resinas autofraguantes , poliester

11. la contraccion del aluminio es

a. 1%

b. 5%

c. 1.3

d. 1.5

12. las portadas de un molde estan ubicadas de modo horizontal y vertical , de acuerdo con esto estan tienen forma:

a. conica, cilindrica

b. rectangular, rectangular

c. conica, rectangular

d. rectangular, angular

13. la resina de laminacion de la fibra de vidrio no lleva:

a. estireno

b. cobalto

c. meck

d. dioxido de titanio

14. cuales componente no deben mezclarse directamente entre si

a. resina-cobalto

b. resina-talco

c. cobaldo- meck

d. resina-aerosil

glosario

MOLDEADOR es la persona encargada de fabricar los moldes

FUNDIDOR: encargado de la operación de el horno para la fusión del metal

MODELO INDUSTRIAL: Es una idea llevada a la realidad a escala real y que sirve para ser reproducido por los diferentes procesos industriales

MOLDE: es una cavidad que sive para recibir diferentes materias primas.

PROTOTIPO: Es una pieza que sirve como medio de justificación bien sea como publicidad o vender un proyecto.

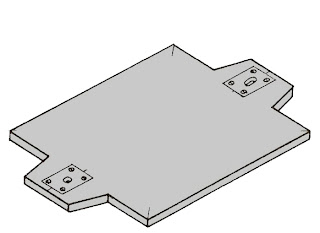

PLACA MODELO: es un modelo montado en un tablero simetrica o asimétricamente

Clases:

sencilla es la que se obtiene el 100% del modelo en una sola cara

doble: en las dos caras de la placa se obtiene el modelo

integral: es aquella que por su forma de la pieza el modelo rompe por el horizonte del tablero enforma cóncava y convexa

El sistema de colada es el que permite el llenado del molde

PLACAS MODELO

Sencilla

Integral

La placa modelos doble tiene como los demas tipos de placa modelo caracteristicas propias que comprometen al modelista a desarrollar una tecnica de fabricación de muy alta calidad en el fin de ofrecer al modelista un producto que satisfaga los requerimientos tecnicos de utilización

La placa integral construida en madera ofrece una gran precision en lo que se refiere a la producción de formas , toda vez que el sistema empleado prar su construccion permite trabajar todo el modelo o gran parte de este, como modelo unitario y después de montarlo sobre la placa y terminar sormas conn parte de el material de la palca porta modelo .

Este tipo de placa se emplea generalmente en modelos para piezas de paredes delgadas desde tamaños pequeños en adelante que se piensen obtener desde mediana seria en adelante .PLACAS MODELO REVERSIBLES

Las placas modelo reversibles- que se asimilan a las placas de una cara y cuya diferencia fundamental radica en que con la primera utilizando un solo modelo partido por un plano de simetría y cuyas formas permiten la reversibilidad , se pueden obtener dos piezas en el mismo molde –pueden cumplir en gran parte este proposito , pue3s son aptas para la producción de pequeñas series continuas o no .de piezas con caracteristicas especiales

fibra de vidrio

En la actualidad debido a los ritmos cada vez mayores de consumo, se o

bservan día con día nuevos usos de la Resina Poliéster Reforzada con Fibra de Vidrio (RFV). Sus aplicaciones ya no se ven solamente en aquellos productos que en el pasado se presentaban con terminados lisos y brillantes –Lanchas, casetas, muebles, tinas, etc.- si no que han pasado a una diversidad de artículos con los que convivimos diariamente. Quizás no nos percatamos que la columna, el basurero, la fuente, la mesa o esa piedra que adornan la Plaza Comercial, el Cine, el parque de diversiones o hasta la casa del vecino es fabricado en RFV ya que su apariencia es muy similar al de un material natural como madera, piedra, cemento, mármol, metal, etc

bservan día con día nuevos usos de la Resina Poliéster Reforzada con Fibra de Vidrio (RFV). Sus aplicaciones ya no se ven solamente en aquellos productos que en el pasado se presentaban con terminados lisos y brillantes –Lanchas, casetas, muebles, tinas, etc.- si no que han pasado a una diversidad de artículos con los que convivimos diariamente. Quizás no nos percatamos que la columna, el basurero, la fuente, la mesa o esa piedra que adornan la Plaza Comercial, el Cine, el parque de diversiones o hasta la casa del vecino es fabricado en RFV ya que su apariencia es muy similar al de un material natural como madera, piedra, cemento, mármol, metal, etc La diversidad de las aplicaciones, terminados y usos en diversos productos desde los de tipo ornamental -macetas, floreros, lámparas, fuentes- pasando por los utilitarios –basureros, ceniceros, kioscos, carcasas- hasta aquellos de tipo arquitectónico -columnas, molduras, sanitarios, puertas- se deben principalmente a las características que confiere la combinación de la Resina Poliéster y la Fibra de Vidrio como son:

La diversidad de las aplicaciones, terminados y usos en diversos productos desde los de tipo ornamental -macetas, floreros, lámparas, fuentes- pasando por los utilitarios –basureros, ceniceros, kioscos, carcasas- hasta aquellos de tipo arquitectónico -columnas, molduras, sanitarios, puertas- se deben principalmente a las características que confiere la combinación de la Resina Poliéster y la Fibra de Vidrio como son: Alta Resistencia Mecánica

Bajo peso, facilitando transporte e instalación.

Resistencia a la corrosión.

Resistencia a los climas extremos así como a cambios bruscos de temperatura.

Facilidad de transformación.

Menor necesidad de mantenimiento.

Versatilidad en los terminados.

Bajo costo Herramental.

Control de estándares aun en producción artesanal o semi artesanal.

Todas estas cualidades hacen ideal el uso de RFV en la fabricación de productos donde su reproducción es de pocas piezas, además de la versatilidad y economía de los moldes, comparado con otras industrias plásticas. De esta manera podemos describir que un proceso de fabricación de RFV consta de 2 etapas y contienen distintos elementos:

1ª. PREPARACION DEL MODELO Y FABRICACION DEL MOLDE -Modelo -Tooling -Caucho de Silicón -Resina -Fibra de vidrio -Agente desmoldante -Acelerador -Catalizador -Varios

2ª. PREPARACION DE MOLDE Y FABRICACION DE PIEZA DE RESINA O DE RFV. -Tipo de molde -Resina -Fibra de Vidrio -Cargas -Pastas -Gelcoat -Refuerzos -Agente Desmoldante -Varios

RESINA POLIESTER.

La resina que se usa normalmente en procesos como vaciado, encapsulado, laminado –reforzado con fibra de vidrio- es la que muchos conocemos como Resina Poliéster. Es fabricada para diversos usos y aplicaciones variando su presentación dependiendo de ellas, por lo que podemos apreciarla en tonos que van del amarillo ámbar oscuro, pasando por el claro o totalmente cristalina –transparente- cuando su presentación es virgen, esto es que no contiene ningún producto adicional.

VISCOSIDAD.

Propiedad en la que se manifiesta la capacidad de un fluido para su desplazamiento. Esta se ajusta en las resinas poliéster con el MONOMERO DE ESTIRENO.

Es el valor de sólidos en suspensión de “poliéster” en la resina, el cual va ligado directamente a la dureza, resistencia mecánica, resistencia a la corrosión y a la abrasión.

TIEMPO DE GELADO.

Es el tiempo que requiere la resina para adquirir la consistencia de “una Gelatina”. Este es uno de los parámetros fundamentales en el mercado de la Fibra de Vidrio ya que es muchas veces el factor que controla o limita la velocidad de producción. Sin embargo este factor se ajusta en la resina mediante materiales como los aceleradores.

TIEMPO DE CURADO.

Es el tiempo que requiere una resina para adquirir su aspecto de rigidez, está directamente ligado al tiempo de gelado (son directamente proporcionales).

FACTORES QUE AFECTAN LOS TIEMPOS DE GELADO Y CURADO DE UNA RESINA POLIESTER.

TEMPERATURA AMBIENTE.

Inhibe o promueve el gelado de los materiales. Inhibe la reacción si es que el ambiente es frío o húmedo (por debajo de los 15º C la resina prácticamente no reacciona) ya que la energía de activación que requiere la reacción para comenzar puede consumir gran parte de ella en vencer la resistencia que se tiene por una baja temperatura ambiente. En estos casos se recomiendan las siguientes acciones correctivas: Calentar la resina y/o gelcoat en algún horno, a baño maría o con cinturones de calentamiento alrededor de los tambores. Agregar PROMOTOR de acuerdo al tipo de resina para contrarrestar la baja temperatura.

HUMEDAD.

Afecta de manera negativa la velocidad de reacción de los materiales en cuestión ya que inhibe la reacción del catalizador. Al igual que con la baja temperatura se puede contrarrestar la humedad con PROMOTOR.

La combinación de elementos más común para preparar nuestra resina entonces sería:

RESINA VIRGEN + MONOMERO DE ESTIRENO + MEZCLAR + ACELERADOR (PROMOTOR) + MEZCLAR = RESINA PREACELERADA + CARGAS + MEZCLAR + CATALIZADOR + MEZCLAR = USAR DE INMEDIATO

MONOMERO DE ESTIRENO.

Se emplea como “diluyente” para reducir la viscosidad de la resina poliéster virgen. Es además un agente de enlace molecular ya que favorece la reacción de polimerización. Por lo anterior es muy importante que no se confunda al Monómero de Estireno con otro tipo de solventes o diluyentes –como el thiner y la acetona- ya que estos lo único que hacen es degradar al polímetro. La cantidad de Monómero que suele agregarse a la Resina Poliéster Virgen depende de la densidad (espeso) y de su grado de viscosidad, variando entre proveedores, pero, en términos generales se recomienda entre un 20% a 25%. Si utilizamos un porcentaje mayor al recomendado por el proveedor se puede dar una resina quebradiza o con cualidades defectuosas.

ACELERADOR O PROMOTOR

Como comentamos anteriormente es mas fácil trabajar con la RESINA PREACELERADA pues

solo se le tiene que agregar catalizador. Cuando no es así se le debe agregar el ACELERADOR O PROMOTOR que es un líquido de color rojizo o violeta oscuro. El promotor o acelerador promueve la reacción de polimerización, a temperatura ambiente, (NO LOGRAN POR SI MISMOS una reacción completa) permitiéndose alargar o acortar el tiempo de la reacción, conforme al porcentaje añadido que puede variar desde 1% al 5%. El acelerador debe mezclarse perfectamente con la resina y con bastante anticipación al empleo de ésta, pues NUNCA DEBERÁ AGREGARSE SIMULTANEAMENTE CON EL CATALIZADOR, PORQUE FORMA UNA MEZCLA EXPLOSIVA y solo deben ser combinados en el “seno” de la resina. Los aceleradores más comúnmente usados con la Resina Poliéster son: Naftenato de Cobalto y el Octoato de Cobalto que generalmente se expenden con diversas claves o marcas. El exceso de acelerador produce una fase de endurecimiento en breve tiempo, generando por lo tanto un mayor desarrollo de calor (exotermia) lo cual a su vez causa una rápida y fuerte contracción de la resina; dando como resultado grietas en la resina. Por esto es importante que se ajuste la cantidad de acelerador de acuerdo a los porcentajes recomendados por el distribuidor.

solo se le tiene que agregar catalizador. Cuando no es así se le debe agregar el ACELERADOR O PROMOTOR que es un líquido de color rojizo o violeta oscuro. El promotor o acelerador promueve la reacción de polimerización, a temperatura ambiente, (NO LOGRAN POR SI MISMOS una reacción completa) permitiéndose alargar o acortar el tiempo de la reacción, conforme al porcentaje añadido que puede variar desde 1% al 5%. El acelerador debe mezclarse perfectamente con la resina y con bastante anticipación al empleo de ésta, pues NUNCA DEBERÁ AGREGARSE SIMULTANEAMENTE CON EL CATALIZADOR, PORQUE FORMA UNA MEZCLA EXPLOSIVA y solo deben ser combinados en el “seno” de la resina. Los aceleradores más comúnmente usados con la Resina Poliéster son: Naftenato de Cobalto y el Octoato de Cobalto que generalmente se expenden con diversas claves o marcas. El exceso de acelerador produce una fase de endurecimiento en breve tiempo, generando por lo tanto un mayor desarrollo de calor (exotermia) lo cual a su vez causa una rápida y fuerte contracción de la resina; dando como resultado grietas en la resina. Por esto es importante que se ajuste la cantidad de acelerador de acuerdo a los porcentajes recomendados por el distribuidor. CATALIZADOR

CATALIZADOREl catalizador es un es un liquido que se agrega a la Resina en proporción de 1% al 4% para iniciar la reacción que conocemos como polimerización. Los mas comunes son el Peroxido de Metil - Etil Cetona y el Peroxido de Benzoilo. Una vez que se agregan las gotas del catalizador a la resina y se mezclan, cambia inmediatamente el tono de la mezcla y se inicia la polimerización; sin embargo el estado gelatinoso se obtiene después de los primeros 10 – 15 min. que es tiempo suficiente para usar la resina. Se debe tomar en cuenta como mencionamos anteriormente que la temperatura ambiente influye considerablemente, esto también puede motivar que se reduzca o aumente el tiempo de gelado y solidificación. Al igual que con el promotor el exceso de catalizador puede reducir el tiempo de gelado y producir un gran desarrollo de calor, por lo cual pueden generarse grietas o cuarteaduras en la pieza.

CARGAS

CARGASCon el fin de dar ciertos terminados a las piezas se usan unos polvos de diferentes colores y apariencia conocidos como cargas. La resina poliéster tiene la capacidad de absorber hasta 4 o 5 veces el peso de estos polvos. Al mezclarlos con la resina se logran diversos grados de viscosidad, hasta incluso lograr una pasta moldeable. Estos polvos –en su mayoría minerales no metálicos- parecen no tener algún efecto negativo en la resina, sin embargo es conveniente no usar cantidades excesivas ya que pueden llegar a retardar el gelado de la resina o degenerar sus cualidades.

PIGMENTOS Unas de las tantas ventajas de la resina es su practicidad de integrarse a cualquier color. Dichos colores se expenden como PIGMENTOS en dos presentaciones: Unos en Pastas que nos dan tonos opacos y otros en forma líquida, que nos proporciona colores transparentes. Estos pigmentos por lo general deben agregarse en la mezcla antes de añadirle la carga para lograr tonos mas uniformes. La proporción de pigmento a usar depende de cada distribuidor pero va en proporciones del 1% al 5%. El exceso en esta proporción puede generar variaciones en los colores finales.

PIGMENTOS Unas de las tantas ventajas de la resina es su practicidad de integrarse a cualquier color. Dichos colores se expenden como PIGMENTOS en dos presentaciones: Unos en Pastas que nos dan tonos opacos y otros en forma líquida, que nos proporciona colores transparentes. Estos pigmentos por lo general deben agregarse en la mezcla antes de añadirle la carga para lograr tonos mas uniformes. La proporción de pigmento a usar depende de cada distribuidor pero va en proporciones del 1% al 5%. El exceso en esta proporción puede generar variaciones en los colores finales.

HILO ROVING. Unión de monofilamentos continuos en forma de hilo, aglomerados con apresto y embobinados.

COLCHONETAS.

Material en forma de “tela” con distribución multidireccional de los monofilamentos de hilo, planchado y unido con apresto.

Se manejan diversas presentaciones, entre las más comunes están:

0.9 = 1.0 onzas/ft2 - 1 ½ onzas/ft2 - 2 onzas/ft2 - 3 onzas/ft2

Se puede lograr una colchoneta de ¾ si se separa o divide la de 1 ½

Estos espesores en diversos anchos como son 96, 127, 151 cm.

PETATILLOS.

Entrelazamiento De hilos continuos que le dan precisamente la forma de un petate al material. Las presentaciones comunes son 18 y 24 oz. VELO. Esta hecho como la colchoneta pero sus filamentos son tan finos y delgados que su apariencia es la de un velo.

GEL COAT

Son resinas no reforzadas que constituyen la superficie de RFV, el cual tiene tres funciones principales:

a) Proteger el laminado contra los efectos de la intemperie y humedad.

b) Conferir acabado colorido, liso y brillante a la superficie de la pieza.

c) Servir de base para aplicar pinturas especiales (acrílicas, poliuretano, etc.) Normalmente el gelcoat es aplicado sobre la superficie del molde, siendo el laminado estructural de FV aplicado sobre esta capa.

El gelcoat reproduce las características superficiales del molde (obviamente cubierto por un desmoldante). Moldes lisos y brillantes permiten piezas también lisas y brillantes.

Generalmente la primera aplicación debe tener 0,10-0,15mm y la segunda con 0,30-0,35 mm. El espesor final no debe sobre pasar los 0,5 mm. Resultados más gruesos resultan ser muy quebradizos y pueden aparecer grietas superficiales. Aplicaciones muy delgadas pueden arrugarse debido al ataque del estireno de los laminados.

FORMULAS

GEAL-COAT

Resina 100%

Estireno 10%

Estireno 10%Cobalto

Aerosil 2 al 3%

Carga 30%

Meck 0,5 al 1%

RESINA DE LAMINADO

RESINA 100%

ESTIRENO 10%

COBALTO 0,5%

CARGA 30%

lijado

Son elementos de carácter abrasivo los cuales tiene la función de poder afinar una superficie o reducir su defectos con el fin de lograr una superficie uniforme que permita dar mejor acabado

El lijado a mano es algo muy común y muchas veces imprescindible en algunos objetos muy intrincados o con formas difíciles. hojas de lija, esponjas lijadoras y lana de acero.

limas y escofinas.

CARACTERÍSTICAS DE LAS LIJAS

1.-TIPO DE GRANO

El grano es el material abrasivo que se adhiere al soporte de la lija.

- lijado de materiales sólidos y tenaces como: vidrio, fundición gris, piedra, mármol, lacas, cerámica, titanio, goma, plásticos, fibra de vidrio, etc.

- De óxido de aluminio (corindón). Es un grano, redondo, sin aristas agudas, tenaz y de alta durabilidad.

- lijado de materiales de virutas largas, como el metal y la madera. También son indicadas para el lijado de paredes enlucidas.

- De corindón de circonio. Es un grano muy uniforme, muy tenaz y muy alta duración. Debido a su gran tenacidad, el corindón de circonio es excelente para lijar aceros inoxidables.También podemos distinguir lijas con grano abierto y con grano cerrado. Las de grano abierto tienen menos granos por unidad de superficie, y por tanto se embazan menos. Son adecuadas para maderas blandas y resinosas,

Usadas para afinar desbastar y alisar,

Usadas para afinar desbastar y alisar,herramientas complementarias al lijado. Las limas son herramientas de acero templado, con la superficie finamente estriada en uno o en dos sentidos, para desgastar y alisar los metales y otras materias duras. Con la madera también tienen utilidad. Por ejemplo, para matar aristas vivas y para recortar el canto en el canteado de tableros, Hay cantidad de formas y tamaños de limas. Las principales limas según la forma son: la plana, la triangular, la de media caña y la redonda.

lijadora o de un taladro eléctrico con un acople lijador, menor tiempo en el acabado .

Lijado a máquina, ésta siempre en movimiento paralelo al material para que el lijado sea uniforme.

Se lija usándola

De forma direccional hacia el sentido

de las fibras de la madera no necesita fuerte presion

Pasadas suaves y continuas

No se debe para en el moemtnodel lijado

continuo por que puede rompre la madera o

dañarse la maquina

Lijadora de banda

Manual :

La superficie debe estar limpia de agentes como pegantes

Clavos, puntillas,chinches etc.

*Debe ser lo mas homogénea posible

*Debe determinarse que tipo de sellante y de madera se lijara en el caso

de que la madera este recubierta esto nos determina el tipo de lija

50,80, 60,12,180,250,400,500,600 etc.

*el acabado que se le quiera dar a la madera

Es decir brillante o mate con relieve y sin relieves (defectos )dependiendo de esto

Se escoje el sentido del lijado . Y el tipo de lija ,revoluciones de la maquina lijadora

Rara vez .

*el acabado final si la madera ya ha sido sellada y recubierta se procede a lijarla

con el fin de pulir irregularidades en su superfiicie .

Obtenidas por la aplicación de l acabado superficial (pintura barniz,fondo,masilla etc.

Protección básica en el momento de lijado

protegerse la vista del polvo con gafas adecuadas. Si lijamos con lijadora sin sistema de extracción de polvo o con el taladro, es imprescindible la mascarilla. Además, hay algunas maderas que provocan alergias y constantes estornudos. La máquina hay que mantenerla perfectamente sujeta con las dos manos durante el lijado. Deberemos apagarla (mejor desenchufarla) para un cambio de lija. Por último, no conviene olvidar las medidas de seguridad comunes a todos los aparatos eléctricos (no ponerlos cerca de fuentes de humedad o calor, no tirar del cable, etc).

La madera

El proceso de producción es el conjunto de actividades que se llevan a cabo para elaborar un producto o prestar un servicio. En este, se conjugan la maquinaria,

los insumos (materiales, materia prima)

y el personal de la empresa necesarios para realizar el proceso. Es necesario que el proceso de producción quede determinado claramente, a manera que permita a los empleados obtener el producto deseado con un uso eficiente de los recursos necesarios.

Tipos de procesos de producción en la madera :

*torneado:

*Lijado

*Ruteado

*Calado

*Taladrado

*Corte

*Ensamblado

*Lacado

*Barnizado

*Sellado

Manera o forma adecuada para fabricar piezas de forma geométrica de revolución.

ELTORNO PARA MADERA SUS PRINCIPALES PARTES

1. CABEZOTE FIJO

2. CABEZOTE MOVIL

3. BANCADA

4. SOPORTE DE HERRAMIENTAS

5. BASE

6. POLEA ESCALONADA

7. TORNILLO PARA ANCLAR EJE

8. PUNTA DE ARRASTRE

9. PUNTO

10. VOLANTE CONTROL SALIDA A PUNTO

11. PRISIONERO PUNTO

12. INTERRUPTUR

PARTES DEL CABEZAL FIJO

1. ROSCA IZQUIERDA

2. POLEA ESCALONADA EN “V”

3. EJE DEL TORNO

4. ROSCA DERECHA

5. CONO MORSE Nº2

6. HUECO CENTRAL DEL EJE

7. RODAMIENTOS

8. CUERPO DEL CABEZAL FIJO

PARTES DEL CABEZAL MOVIL

PARTES DEL CABEZAL MOVIL1.PUNTO QUE PUEDE SER GIRATORIO PARA PIEZAS DE PEQUEÑO DIAMETRO, O FIJO PARA MAYORES DE 40mm

2. PINULA, QUE ES LA PIEZA DONDE VA ALOJADO EL PUNTO

3. CUERPO DE CABEZAL MOVIL

4. TORNILLO DE FIJACION DE PINULA

5 TORNILLO DE GRADUACION DE LA PINULA

6. ANILLO RETENEDOR DEL TORNILLO GRADUADOR DE LA PINULA

7. VOLANTE DE MANDO DEL TORNILLO GRADUADOR DE LA PINULA

8.TORNILLO DEFIJACION DE CABEZAL MOVIL

9. PRISIONERO GUIA LA PINULA

EL TIENTO ESTA COMPUESTO POR:

EL TIENTO ESTA COMPUESTO POR:2. TORNILLOS DE FIJACION

3. LA BASE DEL TIENTO

4. EL TORNILLO (PARA FIJACION DE LA BANCADA)

El soporte de la herramienta debe mantenerse perfectamente limpio, pues sobre esto no solo se apoya la herramienta sino también la mano del operario

La base del torno puede estar integrada al diseño de la maquina, o puede ser un gabinete de madera diseñado para montar sobre su tapa la bancada del torno y dentro del gabinete guardar las herramientas, accesorios y plantillas.

LIJADORA DE DISCO Y RODILLO

1. MOTOR

2. DISCO LIJADOR

3. RODILLO LIJADOR

4. MESA DE TRABAJO PARA RODILLO

5. MESA DE TRABAJO PARA DISCO

6. TIENTO (GRADUABLR A VARIOS ANGULOS)

7. MECANISMOS DE INCLINACION DE LA MESA DE DISCO

8. INTERRUPTORES

9. PROTECTOR DE DISCO

10. MECANISMOS DE APROXIMACION DE LA MESA DE DISCO

El proceso de torneado de la madera

Consiste en el desbaste del material por medio de elementos auxiliares

Denominados gubias y formones que le dan una dimensión radial entorno

a una longitud total

Herramientas necesarias para

torneado de maderas

herramientas necesarias para el torneado en madera

Gubias y formones:

Los formones y las gubias pertenecen al grupo de herramientas de corte diseñadas especialmente para realizar hendiduras y rebajes en la madera.

· El formón es una herramienta fabricada en hierro acerado. Su forma es rectangular y plana, y está compuesto por un mango generalmente de polipropileno (para absorber mejor los golpes), dentro del cual se inserta una hoja biselada por todos sus lados.· Sirven para realizar incisiones poco profundas, pero muy anchas. Resulta ideal para efectuar cortes o cajas en la madera, destinados a alojar otras piezas u otros accesorios.

Para el afilado de formones, estos se pueden colocar en una guía de afilado, manteniendo de esta forma, y durante todo el proceso de afilado una inclinación correcta

las medidas de precaución al afilar las herramientas: guantes y gafas de protección, las maquinas de afilado estén en perfecto uso y los discos con el diámetro correcto.

Diferentes piedras para el afilado con sus correspondientes lubricantes (agua y aceite) Las formas variadas permiten trabajar con cualquier tipo y tamaño de gubia.

Las herramientas para metal, como el escoplo, llevan filo biselado por los dos lados. Hay que cuidar que ambos se afilen con el mismo ángulo.

Cómo realizar moldes para Termoformado

2 - Ahora procederemos a la aplicación del desmoldante que será elegido de acuerdo al material con que fué fabricado el modelo patrón, si este fuera de material poroso, yeso, madera, etc, debemos sellarlo previamente.

3 - Después de la aplicación del desmoldante respetando los tiempos de evaporación y secado indicado por el folleto técnico, aplicaremos las capas de superficie de Araldite RP 4026 hasta obtener un espesor de 2 a 3 mm.

4 - Después de la aplicación de la capa de superficie (Araldite RP 4026) y habiendo gelificado , aplicaremos la capa de acople Araldite RP 4036 saturada de aluminio malla #300 con un espesor final de 3 a 5 mm. , en algunos casos si la pieza es pequeña se puede aplicar el Araldite 4036 solo.

Atención: Primero mezcle siempre la resina y endurecedor RP 4036 y luego agregue la cargade aluminio #300

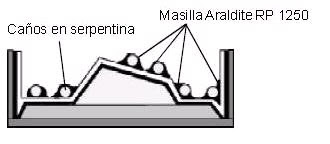

5 - Refrigeración del molde: Para refrigerar el molde (si fuera necesario por las dimensiones) se utilizarán caños de cobre a modo de serpentina recubierto con foil de aluminio, este detalle es vital ya que la diferencia térmica entre el molde y el caño puede producir la ruptura del mismo.

Para posicionar este caño (o los caños) es ideal el Aradite RP 1250 que es una masilla cargada en aluminio y respeta las mismas prestaciones de trabajo que los juegos RP 4026 y RP 4036.-

6 - Mortero de relleno: Una vez finalizada la colocación de los caños con su respectivo foil, se le incoporará un mortero de relleno final que se realizará con el conjunto RP 4036 mas endurecedor 1500H, más viruta de aluminio desengrasada.

Se deberán respetar todos los datos de curado de las resinas mencionadas.

¤Como dato podemos decir que siempre se deberán curar los moldes fabricados con estas resinas más allá de 20ºC de su temperatura de trabajo máxima.

Además en algunos casos cuando los moldes son pequeños no es necesario realizar el mortero de relleno, en cambio se los refuerza con tejido de vidrio Roving de 15 cabos y se lo lamina con el conjunto RP 4005 mas el endurecedor 1500 H, éste es un compuesto de laminación resistente a altas temperaturas.